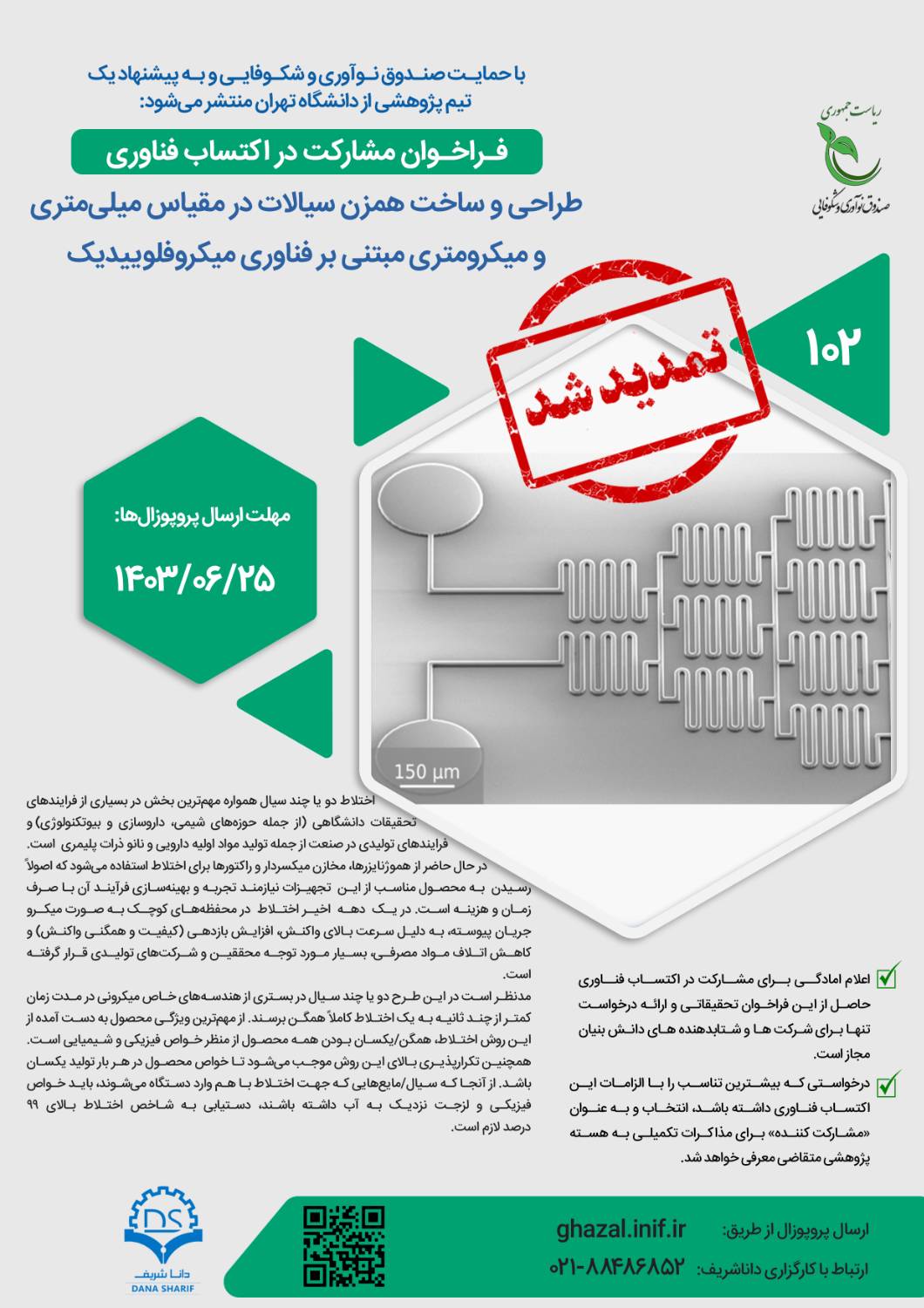

طراحی و ساخت همزن سیالات در مقیاس میلیمتری و میکرومتری مبتنی بر فناوری میکروفلوییدیک

خلاصه فناوری

در یک دههی اخیر، فناوری و علم ریزسیالات با بهرهگیری از تکنیکهای میکروساخت (کاهشی یا افزایشی)؛ کمکهای شایانی را به حوزه تحقیقاتی-دانشگاهی و تولیدی-صنعتی داشته است. در این فناوری حجمهای میکرونی (به صورت جریان پیوسته یا گسسته و البته نامحدود) از یک یا چند سیال در بستری از شبکهها و هندسههای خاص میکرونی در جریان هستند. شاخهی میکرواختلاطگرها به دلیل استفاده از حجم کم سیالها و همچنین وجود شبکههای میکرونی با هندسههای خاص، اختلاط دو یا چند سیال را در مقیاس زمانی ثانیه و تقریباً به صورت کاملاً همگن فراهم میسازد. در میکرواختلاطگرها انتخاب صحیح و بهینه هندسه مربوط به شبکه کانالهای میکرونی در عملکرد و بازدهی اختلاط آنها بسیار مهم است. همچنین ویژگیهای بستری که شبکه مذکور بر روی آن ساخته میشود در کنار بهرهگیری از عوامل خارجی، جهت تکمیل فرایند واکنش/اختلاط بسیار حائز اهمیت است. عموماً جریان سیالها در محفظهها و شبکههای میکرونی بر خلاف روش مرسوم، آرام است لذا مکانیزم غالب اختلاط در آنها، نفوذ است که با بهرهگیری از روشهای خاصی میتوان از مکانیزمهای کنترلشده دیگر نیز در اختلاط بهره برد.

ضرورت مسئله

در حال حاضر در مراکز تحقیقاتی و تولیدی-صنعتی برای اختلاط مایعات جهت انجام واکنشهای شیمیایی و سنتز مواد از انواع مخازن میکسردار، راکتورها و همزنهای مکانیکی استفاده میشود که به دلیل کار با حجمهای چند لیتری تا چندصد لیتری، مشکلات متعددی را بهوجود میآورد. که در ادامه به آنها اشاره شده است:

در یک دههی اخیر، فناوری و علم ریزسیالات با بهرهگیری از تکنیکهای میکروساخت (کاهشی یا افزایشی)؛ کمکهای شایانی را به حوزه تحقیقاتی-دانشگاهی و تولیدی-صنعتی داشته است. در این فناوری حجمهای میکرونی (به صورت جریان پیوسته یا گسسته و البته نامحدود) از یک یا چند سیال در بستری از شبکهها و هندسههای خاص میکرونی در جریان هستند. شاخهی میکرواختلاطگرها به دلیل استفاده از حجم کم سیالها و همچنین وجود شبکههای میکرونی با هندسههای خاص، اختلاط دو یا چند سیال را در مقیاس زمانی ثانیه و تقریباً به صورت کاملاً همگن فراهم میسازد. در میکرواختلاطگرها انتخاب صحیح و بهینه هندسه مربوط به شبکه کانالهای میکرونی در عملکرد و بازدهی اختلاط آنها بسیار مهم است. همچنین ویژگیهای بستری که شبکه مذکور بر روی آن ساخته میشود در کنار بهرهگیری از عوامل خارجی، جهت تکمیل فرایند واکنش/اختلاط بسیار حائز اهمیت است. عموماً جریان سیالها در محفظهها و شبکههای میکرونی بر خلاف روش مرسوم، آرام است لذا مکانیزم غالب اختلاط در آنها، نفوذ است که با بهرهگیری از روشهای خاصی میتوان از مکانیزمهای کنترلشده دیگر نیز در اختلاط بهره برد.

ضرورت مسئله

در حال حاضر در مراکز تحقیقاتی و تولیدی-صنعتی برای اختلاط مایعات جهت انجام واکنشهای شیمیایی و سنتز مواد از انواع مخازن میکسردار، راکتورها و همزنهای مکانیکی استفاده میشود که به دلیل کار با حجمهای چند لیتری تا چندصد لیتری، مشکلات متعددی را بهوجود میآورد. که در ادامه به آنها اشاره شده است:

- درصورت هرگونه خطایی در فرایند کل حجم موجود در مخازن تولید هدر میرود.

- زمان رسیدن به اختلاط مطلوب طولانی است.

- اختلاط کاملاً همگن و یکنواخت نیست و بالطبع پس از تکمیل اختلاط و واکنشها، به خالصسازی نتیجه اختلاط/واکنش جهت رسیدن به محصول اصلی نیاز است.

- تکرارپذیری فرآیند تولید نیاز به مهارت و تجربه بالایی دارد.

- حجم موثر جهت واکنش مایعات نسبتاً بزرگ است و نظافت آن نیز نسبتاً زمانبر است.

- در صورت افزایش ظرفیت تولید، به فضای فیزیکی زیادی نیاز است.

- کنترل کامل شرایط محیطی مثل دما و فشار و یا تاباندن اشعه UV در حین واکنش موثر مایعات به دلیل کار با حجم زیاد، دشوار است.

لذا میتوان از عمدهترین چالشها در دستگاههای فعلی حوزه اختلاط را عدم اختلاط همگن و یکنواخت و تکرارپذیری آزمایشها یا فرایند تولید دانست. همچنین مشاهده میشود، تولیدکنندگان برای رسیدن به یک حالت بهینه بعضاً نیاز به انجام سعی و خطای زیادی دارند که منجر به اتلاف زمان و مواد خواهد شد. همه این چالشها متاثر از بزرگ بودن فضای آزمایش/واکنش و در نتیجه کار با حجم زیاد سیال در آن فضا است. در صورتیکه بتوان فضای اختلاط را تا حد امکان کاهش داد بسیاری از مشکلات مذکور حذف میشود. در واقع با این کاهش فضای اختلاط کنترل بر روی واکنشهای ناشی از اختلاط بسیار افزایش مییابد.

مسئله اصلی تحقیق

در این طرح، با توجه به مشکلاتی که در روشهای رایج اختلاط سیالها در حوزههای مختلف تولیدی یا تحقیقاتی (از جمله تولید دارو، مکمل، نانومواد و انجام واکنش شیمیایی) وجود دارد و در بخش قبلی (ضرورت مسئله) کامل بیان شد؛ یک سیستم میکروفلوییدیکی ساخته خواهد شد که بتواند دو یا چند سیال را به صورت همزمان یا به ترتیب و با درصدهای مشخصی با یکدیگر به صورت همگن میکس نماید. در این سیستم کاربر میتواند با حجم کم سیالها و در مدت زمان کوتاهی، محصول ناشی از اختلاط را مورد ارزیابی قرار دهد و در صورت تایید ادامه تولید را انجام دهد. به دلیل وجود فضای میکرونی اختلاط این سیستم، کاربر آن میتواند بر شرایط اختلاط و واکنشها به راحتی کنترل داشته باشد. از دیگر ویژگیهای این سیستم میتوان به فعالیت پیوسته و مداوم سیستم، در صورت تامین ورودی سیستم، اشاره نمود. به عبارتی این سیستم برخلاف روشهای مرسوم که دارای یک مخزن با حجم محدود هستند و پس از چند ساعت فعالیت دستگاه و تکمیل اختلاط، باید مخزن تخلیه شود؛ در صورت تامین نامحدود سیالهای ورودی میتواند (به دلیل فناوری خاصی که دارد) به فعالیت خود بدون وقفه ادامه دهد. این سیستم به گونهای طراحی میشود که فضای فیزیکی بسیار کمی نسبت به ظرفیت تولید خود نیاز داشته باشد و در شرکتهای نوپا که در تامین فضای تولید محدودیت دارند، میتواند بسیار موثر واقع شود. همچنین در شرکتهایی صنعتی که برای افزایش ظرفیت تولید محدودیت فضا دارند، این محصول راهگشا خواهد بود. در ضمن برای مراکز تحقیقاتی صنعتی و دانشگاهی که با حجم کم سرکار دارند نیز میتواند مورد استفاده قرار گیرد.

مسئله اصلی تحقیق

در این طرح، با توجه به مشکلاتی که در روشهای رایج اختلاط سیالها در حوزههای مختلف تولیدی یا تحقیقاتی (از جمله تولید دارو، مکمل، نانومواد و انجام واکنش شیمیایی) وجود دارد و در بخش قبلی (ضرورت مسئله) کامل بیان شد؛ یک سیستم میکروفلوییدیکی ساخته خواهد شد که بتواند دو یا چند سیال را به صورت همزمان یا به ترتیب و با درصدهای مشخصی با یکدیگر به صورت همگن میکس نماید. در این سیستم کاربر میتواند با حجم کم سیالها و در مدت زمان کوتاهی، محصول ناشی از اختلاط را مورد ارزیابی قرار دهد و در صورت تایید ادامه تولید را انجام دهد. به دلیل وجود فضای میکرونی اختلاط این سیستم، کاربر آن میتواند بر شرایط اختلاط و واکنشها به راحتی کنترل داشته باشد. از دیگر ویژگیهای این سیستم میتوان به فعالیت پیوسته و مداوم سیستم، در صورت تامین ورودی سیستم، اشاره نمود. به عبارتی این سیستم برخلاف روشهای مرسوم که دارای یک مخزن با حجم محدود هستند و پس از چند ساعت فعالیت دستگاه و تکمیل اختلاط، باید مخزن تخلیه شود؛ در صورت تامین نامحدود سیالهای ورودی میتواند (به دلیل فناوری خاصی که دارد) به فعالیت خود بدون وقفه ادامه دهد. این سیستم به گونهای طراحی میشود که فضای فیزیکی بسیار کمی نسبت به ظرفیت تولید خود نیاز داشته باشد و در شرکتهای نوپا که در تامین فضای تولید محدودیت دارند، میتواند بسیار موثر واقع شود. همچنین در شرکتهایی صنعتی که برای افزایش ظرفیت تولید محدودیت فضا دارند، این محصول راهگشا خواهد بود. در ضمن برای مراکز تحقیقاتی صنعتی و دانشگاهی که با حجم کم سرکار دارند نیز میتواند مورد استفاده قرار گیرد.

درباره تیم پژوهشی:

| نام و نام خانوادگی | رشته/مقطع تحصیلی | همکار/مشاور طرح | وضعیت شغلی |

| علی ابوئی مهریزی | دکتری مهندسی پزشکی | مجری | هیئتعلمی دانشگاه تهران دانشیار مهندسی پزشکی |

| آزاده غائی | دکتری مهندسی شیمی | همکار | هیئتعلمی دانشگاه تهران دانشیار مهندسی پزشکی |

| سید سپهر محسنی | کارشناس ارشد مهندسی پزشکی | همکار | پژوهشگر – ناظر فنی تجهیزات پزشکی و آزمایشگاهی |

| محیا مسیبزاده | کارشناس ارشد مهندسی پزشکی | همکار | دانشجو، پژوهشگر – ناظر فنی تجهیزات پزشکی |

سوابق عرضهکننده فناوری و مسئول اصلی تیم پژوهشی

آقای دکتر علی ابوئی مهریزی، عضو هیئتعلمی گروه فناوریهای پزشکی و مهندسی بافت دانشکدگان علوم و فناوریهای میانرشتهای دانشگاه تهران هستند. حوزه تخصصی ایشان طراحی، ساخت و ارزیابی عملکرد سیستمهای مختلف میکروفلوییدیکی است و بیش از یک دهه است که در این حوزه فعالیت دارند که حاصل آن فارغالتحصیل کردن بیش از 25 دانشجوی ارشد و دکتری و چاپ متعدد مقالات ISI در مجلات معتبر بینالمللی و همچنین آشنایی کامل با روشهای مختلف ساخت در این حوزه (انواع میکروماشینکاری، فتولیتوگرافی و انواع روشهای ساخت افزایشی) بوده است. همچنین تجربه 8 ساله در ارزیابی و داوری شرکتهای دانشبنیان و طرحهای فناورانه در حوزه میکروفلوییدیک و تجهیزات آزمایشگاهی و پزشکی دارند. چاپ 10 عنوان کتاب داخلی، یک عنوان کتاب در انتشارات McGraw Hill آمریکا، ثبت 5 پتنت داخلی و یک پتنت بینالمللی، انجام 5 طرح پژوهشی، ناظر فنی چندین طرح ملی و دارنده مدرک ناظر فنی تجهیزات پزشکی و آزمایشگاهی، بخش دیگری از دستاوردهای ایشان است.

آقای دکتر علی ابوئی مهریزی، عضو هیئتعلمی گروه فناوریهای پزشکی و مهندسی بافت دانشکدگان علوم و فناوریهای میانرشتهای دانشگاه تهران هستند. حوزه تخصصی ایشان طراحی، ساخت و ارزیابی عملکرد سیستمهای مختلف میکروفلوییدیکی است و بیش از یک دهه است که در این حوزه فعالیت دارند که حاصل آن فارغالتحصیل کردن بیش از 25 دانشجوی ارشد و دکتری و چاپ متعدد مقالات ISI در مجلات معتبر بینالمللی و همچنین آشنایی کامل با روشهای مختلف ساخت در این حوزه (انواع میکروماشینکاری، فتولیتوگرافی و انواع روشهای ساخت افزایشی) بوده است. همچنین تجربه 8 ساله در ارزیابی و داوری شرکتهای دانشبنیان و طرحهای فناورانه در حوزه میکروفلوییدیک و تجهیزات آزمایشگاهی و پزشکی دارند. چاپ 10 عنوان کتاب داخلی، یک عنوان کتاب در انتشارات McGraw Hill آمریکا، ثبت 5 پتنت داخلی و یک پتنت بینالمللی، انجام 5 طرح پژوهشی، ناظر فنی چندین طرح ملی و دارنده مدرک ناظر فنی تجهیزات پزشکی و آزمایشگاهی، بخش دیگری از دستاوردهای ایشان است.

خانم دکتر آزاده غائی، عضو هیئتعلمی و دانشیار گروه فناوریهای پزشکی و مهندسی بافت دانشکدگان علوم و فناوریهای میانرشتهای دانشگاه تهران هستند. زمینه تخصصی ایشان در حوزه مهندسی نانو/بیومواد برای کاربردهای زیستی و همچنین طراحی و ساخت سامانههای دارورسانی با روشهای مرسوم و فناوری میکروفلوئیدیک است که در این حوزهها دو کتاب "کاربردهای غشا در مهندسی پزشکی" و "اصول و کاربردهای سامانه های نوین دارورسانی" را تالیف نمودهاند. ایشان فعالیتهای مختلفی در حیطه راهنمایی و مشاوره پایان نامههای تحصیلی و انجام طرحهای پژوهشی در سمت مجری و همکار برعهده داشتند که دستاورد این پژوهشها در قالب مقالات متعددی در نشریات معتبر بین المللی و فصلهای کتاب منتشر شدهاست.

با بهرهگیری از فناوری میکرو هندسههای خاص در سیستم پیشنهادی طرح میتوان مزایای آن را به قرار زیر عنوان نمود:

- همگنی و یکنواختی اختلاط

- عدم نیاز به تخلیص بعد از اختلاط یا کاهش زمان تخلیص

- پایداری بیشتر اختلاط

- اختلاط در زمان حداکثر چند ثانیه

- امکان عملکرد پیوسته و نامحدود سیستم

- کنترل بر سرعت و شرایط اختلاط

- اشغال فضای فیزیکی بسیار کمتر سیستم نسبت به سیستمهای جاری

- تکرارپذیری اختلاط/واکنش

- افزایش ظرفیت تولید بدون نیاز به فضای اضافه

- نظافت و شستشوی راحت سیستم

- ایمنی بیشتر سیستم نسبت روشهای موجود

استفاده از این سیستم اختلاطگر برای تمام حوزههای تولیدی-صنعتی و تحقیقاتی-دانشگاهی که هدف آنها اختلاط دو یا چند سیال (با لزجت کم) با یکدیگر است میتواند امکانپذیر باشد که در ادامه به برخی از آنها اشاره شده است:

- تولید مواد اولیه دارویی

- سنتز نانومواد و نانوحاملها

- انجام واکنشهای مختلف شیمیایی در تولید رنگ، کود و سموم

- نانوانکپسولاسیون

- تولید لیپوزوم

خروجی نهایی این طرح یک سیستم/دستگاه اختلاطگر سیالات (دو یا چند سیال با لزجت کم) بر پایه فناوری میکروجریان پیوسته است که میتواند یک اختلاط بسیار سریع (کمتر از چند ثانیه) و البته کاملاً همگن را فراهم نماید. از آنجا که سیال/مایعهایی که جهت اختلاط با هم وارد دستگاه میشوند، باید خواص فیزیکی و لزجت نزدیک به آب داشته باشند، دستیابی به شاخص اختلاط بالای 99 درصد لازم است.

- هزینه اجرای طرح حدود 600 میلیون تومان برآورد میشود.

- مدتزمان اجرای طرح حدود 12 ماه برآورد میشود.

- مالکیت معنوی: مشارکتکننده در مالکیت معنوی ناشی از اجرای تحقیق سهیم خواهد بود و انتشار مقاله مشترک توسط مجری و مشارکتکننده در ژورنالهای داخلی و خارجی، ارائه مقاله در کنفرانسها و سمینارها با موافقت و اشاره به نام همه دستاندرکاران مجاز خواهد بود.

- مالکیت منافع مادی: سهم مشارکت شرکت/شتابدهنده متقاضی حداقل 10 و حداکثر 35 درصد خواهد بود (منافع مالی ناشی از توسعه این فناوری بر اساس توافق طرفین و مشترک خواهد بود و باتوجهبه سهم آورده نقدی و غیرنقدی توسعهدهنده، سهم مالکیت قابلمذاکره و توافق است).

شماره تماس:

021-88486498

اینستاگرام:

iran.challenges@

021-88486498

اینستاگرام:

iran.challenges@